|

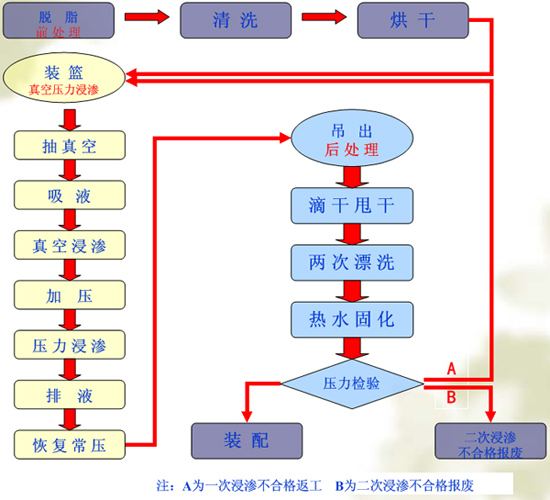

■有机浸渗流程图

■有机浸渗流程图

|

■详细操作过程

Ⅰ、浸渗预处理:

铸件最好在抛光加工后进行,粉末冶金最好烧结后进行,零件如有油污可用前处理设备:脱脂→清洗→烘干→冷却。

Ⅱ、浸渗:

●把装有零件的浸渗篮放入浸渗设备罐中。

●干真空处理:开动真空泵,真空压力在-0.098mpa左右,用真空把零件微孔或裂纹内的空气(或水、油等)抽出,抽真空保压时间为10分钟。

●湿真空处理:用真空把胶液吸进浸渗罐内,胶液的液面高出浸渗篮中零件40-50mm为准,继续抽真空至-0.098mpa左右,保压5分钟,然后缓慢卸下至常压。

●加压浸渗处理:开启空压机,用压缩空气把胶液压入零件中的微孔或裂纹内,压缩空气压力在0.5mpa即可,时间为10分钟。压力浸渗后开启输胶液管道阀门,通过压力把浸渗罐中的胶液压回储胶罐内,卸压。

Ⅲ、沥干及甩干:

●浸渗完毕,打开浸渗设备罐的盖子,用吊钩把浸渗篮吊离浸渗设备罐,让浸渗设备篮及其内装零件表面粘附液滴干,放入甩干机,将胶液甩干,然后把浸渗设备篮移至洗涤罐中。

Ⅳ、洗涤:

●洗涤罐中放入能渗过浸渗设备篮的水。为了能洗涤干净零件的胶液,浸渗设备篮上下抖动5次或左右摇摆、增加零件表面与水的摩擦,让零件表面多余的胶液溶于水中。洗涤时间为1分钟。洗涤的水集中,经过处理后排出。洗涤次数2次。个别结构特殊的零件,最好再用喷水枪冲洗内孔等部位。

Ⅴ、固化:

●将洗涤后的零件放入热水固化槽内,恒温90°C固化时间20分钟。

Ⅵ、试压:

●固化后的零件放进试压机试压或装配后试压。试压的压力高低,根据零件的使用压力而定。

备注:用于粉末冶金件上有密集较大砂孔的零件,可能有少量零件密封失败,对这种情况建议用户先提供试件,由本厂进行浸渗合格率评估,确保密封成功率在98%以上,再采用本工艺。

■有机浸渗的优点

一、操作简单,效率高,45分钟完成一个浸渗流程,工件合格率95%以上。

二、100%反应固化不收缩,固化物坚韧耐老化,耐化学介质优良,可密封1.5um的超细微孔。

三、容易清洗,不影响工件表面精度,不腐蚀金属,对操作人员及环境无害。

四、粉末冶金件烧结后即浸渗,可使刀具受力均匀,加工速度加快、刀具寿命大幅度增长。

五、铸件在电镀,喷漆前浸渗,可延长零件寿命,并使表面处理质量优良。

六、浸渗每吨工件仅消耗4公斤左右的胶液。